近日,由能动学院彭学院教授团队参与的内蒙古自治区科技重大专项“70MPa加氢站用加压加注关键设备”项目顺利完成结题验收。

团队成功研制了国内首台90MPa加氢站用隔膜压缩机,实现高压力隔膜压缩机技术突破,填补了国内空白。该氢气隔膜压缩机排气压力≥87.5MPa,排气流量≥200Nm3/h(进气压力12.5MPa时),当量轴功率≤42kW;连续无故障运行≥500h(启停50次)。研制的90MPa隔膜压缩机用高压组合式膜头、高压氢气气阀、抗冲击防卡滞高压溢油阀和高压异形闭环金属密封圈等核心部件,连续无故障运行时间超过1000小时。

团队研发的国内首台90MPa加氢站用隔膜压缩机

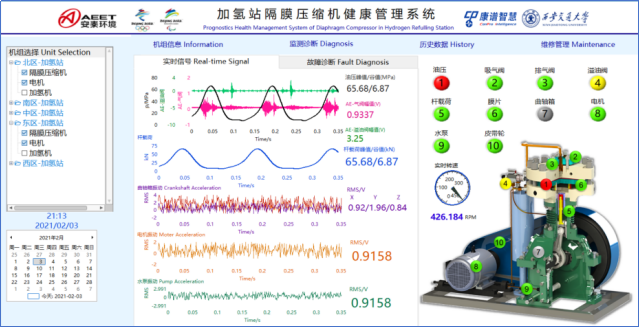

团队研发的加氢站用压缩机健康管理系统是国内首套针对加氢站隔膜压缩机的全周期状态监测、故障诊断、失效预警于一体的软硬件系统。

团队研发的国内首套加氢站用压缩机健康管理系统

实施期间,团队研发的70MPa加氢站用隔膜压缩机、氢气压缩机健康管理系统等关键设备及成果,在北京2022年冬奥会得到成功应用;90MPa隔膜氢气压缩机,被中国通用机械工业协会组织的专家鉴定为“产品各项指标性能达到国际先进水平”。

“70MPa加氢站用加压加注关键设备”重大科技项目顺利完成结题验收,标志着我国70MPa加氢站核心技术和装备向国际先进水平又跨越了一大步,为我国70MPa加氢站用加压加注关键技术和设备自主创新奠定了坚实基础。

“70MPa加氢站用加压加注关键设备”重大项目,由内蒙古东源科技有限公司牵头,联合西安交通大学绿色氢电全国重点实验室、清华大学、丰电金凯威(苏州)压缩机有限公司等单位共同承担实施。经过联合攻关,项目团队圆满完成研发任务,取得系列技术突破并成功实现了工程应用。

西安交通大学绿色氢电全国重点实验室彭学院教授团队围绕高压/超高压增压转化过程中的基础理论深耕多年,响应国家号召,不断向超高压极端参数挑战,完成了国内压力等级最高的250MPa氢气压缩机和320MPa氮气压缩机;面对300MPa超高压聚乙烯压缩机的技术壁垒,攻坚克难探索出全新技术路线,实现化工领域领域国之重器的关键技术自主可控。